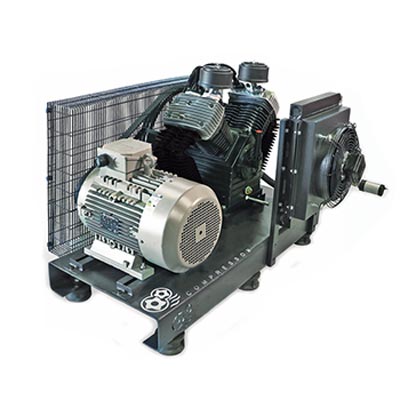

کمپرسور باد پیستونی

کمپرسور باد پیستونی (رفتوبرگشتی) یک کمپرسور هوا اقتصادی، کارآمد و پرکاربرد در صنایع کوچک و متوسط به شمار می آید. این مدل پمپ باد با طراحی ساده، هزینه نگهداری پایین و قیمت مناسب، انتخابی محبوب و پرطرفدار برای کارگاهها، تعمیرگاهها و واحدهایی است که نیاز به هوای فشرده با فشار کاری زیر 10 بار دارند.

کمپرسور پیستونی با فشارکاری 7 تا 10 بار، در مدلهای تک سیلندر و چند سیلندر تولید میشود و ظرفیت هوادهی آن معمولاً بین 280 تا 2200 لیتر در دقیقه است. این کمپرسور باد بهطور معمول با برق سه فاز و در برخی مدلها با برق تک فاز نیز قابل استفاده هستند.

کمپرسور های پیستونی با هواسازهای FINI و ABAC ایتالیا و هواسازهای ایرانی و چینی موجود میباشد. در این صفحه با مشخصات فنی، جدول مقایسه، کاتالوگ و ویدیوهای کاربردی انواع کمپرسور باد پیستونی آشنا خواهید شد. اگر بهدنبال یک راهحل اقتصادی برای تامین هوای فشرده هستید، این پمپ باد گزینهای مناسب و قابلاعتماد برای شماست.

قیمت کمپرسور باد پیستونی

قیمت کمپرسور باد پیستونی با توجه به ظرفیت هواساز، برند تولید کننده هواساز و فشار کاری هر دستگاه متغیر است، در حالت کلی قیمت کمپرسور پیستونی صنعتی از حدود 17 میلیون تومان شروع شده و تا 250 میلیون تومان نیز متغیر می باشد و همانطور که گفته شد از عوامل تاثیر گذار در قیمت این دستگاه میتوان به ظرفیت هواساز، فشار کاری دستگاه و کیفیت دستگاه اشاره کرد، کیفیت نیز یکی از عوامل مهم در انتخاب دستگاه است. این مجموعه در نظر دارد قیمت مناسب و گارانتی یکساله برای محصولات در نظر داشته باشد.

برای دریافت مشاوره رایگان جهت انتخاب کمپرسور متناسب با نیاز شما و اطلاع از قیمت به روز کمپرسور پیستونی با کارشناسان بادرو کمپرسور در تماس باشید.

☎️ شماره تماس فروش:

- ۰۲۱-۶۶۶۰۹۳۴۵

- ۰۲۱-۶۶۶۸۷۳۳۷

- ۰۲۱-۶۶۶۸۷۳۳۸

💬 ارتباط آنلاین:

- ارتباط با کارشناسان از طریق واتس آپ بادرو کمپرسور - کلیک کنید

- ارتباط با کارشناسان از طریق تلگرام بادرو کمپرسور - کلیک کنید

- شماره ارتباطی روبیکا: 09214168650

کمپرسور پیستونی صنعتی سری ACM

چرا کمپرسور پیستونی سری ACM را به شما توصیه میکنیم؟

با در نظر گرفتن الزامات مصارف گوناگون هوای فشرده در خصوص نحوه استقرار دستگاه و توزیع هوا در خطوط مصرف، طراحی مدلهای مختلف کمپرسور پیستونی ACM را به گونه ای انجام شده است که هزینه های نگهداری و استهلاک دستگاه به کمترین میزان ممکن تقلیل یافته و برای مصارف خاص هوای فشرده، کمپرسورهای باد پیستونی این سری در بهترین راندمان و بازدهی عمل نمایند.

- حساسیت و دقت بسیار در انتخاب قطعات

- استفاده از بالاترین استانداردهای مونتاژ

- استفاده از پوشش رنگ بسیار مقاوم از نوع الکترواستاتیک

- بهره گیری از تکنیک جوش زیر پودری در تولید مخازن

- طراحی و اجرای ۱۴ تست کنترل کیفیت

کمپرسورهای پیستونی سری ACM جهت کار در شرایط سخت و مداوم کاری طراحی و تست گردیده اند و با قابلیت اطمینان بالا در شرایط متنوع کاری و جغرافیایی بازدهی خود را حفظ خواهند نمود.

کمپرسور باد پیستونی ACM در چهار مدل خوابیده ثابت، خوابیده چرخدار، ایستاده کامل و ایستاده ثابت طراحی و ارائه میگردد.

کاتالوگ کمپرسور پیستونی

کمپرسور باد پیستونی CV SERIES (عمودی کامل )

- قابلیت نصب آسان، سهولت در جابجایی کمپرسور پیستونی بدون نیاز به فیکس کردن

- نحوه استقرار قطعات و مونتاژ خاص کمپرسور باد پیستونی عمودی کامل جهت اشغال کمترین فضای ممکن

- سهولت در تخلیه ناخالصیهای هوا از قبیل آب و روغن از مخزن بواسطه نحوه طراحی مخازن

- موارد استفاده: تامین کلیه مصارف هوای فشرده در محیط های مختلف کارگاهی و استفاده از ابزار

- نوع انتقال قدرت: کوپل تسمه ای

- ظرفیت موجود: 250، 350، 500، 750، 1000 لیتر بر دقیقه

کمپرسور باد پیستونی SV SERIES (عمودی ثابت )

- قابلیت نصب راحت کمپرسور باد پیستونی عمودی در محیطهای صنعتی با محدودیت فضا

- توزیع هوای فشرده در سیستم هوای مرکزی از طریق شبکه لوله کشی

- سهولت در تخلیه ناخالصیهای هوا از قبیل آب و روغن از مخزن بواسطه نحوه طراحی مخازن

- امکان ایجاد فاصله بین مخزن و پمپ باد

- موارد استفاده: راه اندازی سیستمهای پنوماتیکی، ابزار آلات بادی و پنوماتیکی، مصارف صنایع چاپ و بسته بندی، مصارف صنایع غذایی و دارویی و مصارف کمپرسور خانه های کوچک

- نوع انتقال قدرت: کوپل تسمه ای

- ظرفیت موجود: 1000، 1500، 2000، 3000 لیتر بر دقیقه

کمپرسور باد پیستونی PH SERIES (افقی متحرک )

- قابلیت تغییر محل استقرار در حین کار به دلیل دارا بودن چرخ

- سهولت حمل و نقل کمپرسور پیستونی افقی متحرک و امکان جابجایی های پیاپی

- امکان استفاده از کمپرسور باد در نزدیکترین فاصله به دستگاه مصرف کننده و کاهش حداقل شبکه یا مسیر توزیع هوا

- موارد استفاده: قابل استفاده در صنایع کوچک و کارگاهی در زمینه مصارفی چون رنگ کاری، تمیز کاری و براده برداری از ابزارها، راه اندازی سیستمهای کوچک پنوماتیکی، ابزارهای بادی و تجهیزات تعمیرگاهی خودرو

- نوع انتقال قدرت: نوع کوپل تسمه ای

- ظرفیت موجود: 80، 150، 250، 350 لیتر بر دقیقه

کمپرسور باد پیستونی SH SERIES ( افقی ثابت )

- قابلیت نصب در محل مناسب و توزیع هوا در خطوط مصرف با استفاده از لوله کشی در محیط کارگاهی و تغییر محل نصب و راه اندازی مجدد کمپرسور باد به سادگی انجام پذیر است

- امکان استفاده از یک سیستم هوای فشرده مرکزی در محیط کار و اتصال به شبکه توزیع بدون نیاز به فیکس کردن پایه ها کیفیت مطلوب بلوکه هواساز جهت کارکرد طولانی

- موارد استفاده: دستگاههایی از قبیل پرس فیکسچرهای پنوماتیکی دستگاههای جوش و برش، مصارف رنگ کاری، ماشین آلات و ابزارهای صنایع چوب، ماشین آلات صنایع چاپ و بسته بندی، ابزارهای بادی و پنوماتیک

- نوع انتقال قدرت: نوع کوپل تسمه ای

- ظرفیت موجود : ۵۰۰ و ۷۵۰ و ۱۰۰۰ لیتر بر دقیقه

مزایای استفاده از کمپرسورهای سریهای PH, SH, CV, SV

کمپرسورهای پیستونی سری PH, SH, CV, SV برخلاف اکثر کمپرسورهای پیستونی موجود در بازار ایران که عمدتا از نوع سرعتی میباشند (Tip Speed Stork)، از نوع قدرتی (Power Stork ) بوده که به نسبت نوع سرعتی از دور پایین تری برخوردارند که باعث ایجاد تنشهای دینامیکی بسیار کمتری نسبت به کمپرسورهای سرعتی خواهند شد، مهمترین عامل در ایجاد طول عمر مناسب در قطعات متحرک و دوار مکانیسم های رفت برگشتی در کمپرسورهای خانواده ACM وجود تنشهای هرتز میباشد که کوبشی در یاتاقانها و بلبرینگهای ژورنال خواهند شد به سبب بلوک خاص باعث به وجود آمدن نیروهای هواساز استفاده شده در تولیدات این شرکت میزان تنشهای دینامیکی ناشی از کوبش در سرعتهای زیاد به حداقل رسیده است.

استفاده از مرغوب ترین قطعات مکانیکی برقی و ابزار دقیق از کشورهای اروپایی غربی و طراحی با مهندسی مناسب بیشترین بازدهی و راندمان مکانیکی به انضمام کمترین ارتعاش ممکن در کمپرسورهای سری PH, SH, CV, SV حاصل آمده است.

کمپرسور پیستونی ایرانی

اگر به دنبال کمپرسور پیستونی ایرانی با کیفیت و قیمت مناسب هستید، این سری کمپرسورها گزینه مناسبی برای شما خواهند بود. کمپرسور پیستونی ایرانی از هواساز ساخت داخل بهره میبرند و با الکتروموتور موتوژن یا الکتروژن (بسته به انتخاب شما) عرضه میشوند. این کمپرسور باد برای کارگاه های صنعتی، نجاری، تعمیرگاهی و مصارف عمومی مناسب بوده و با توجه به استانداردهای کیفی تولید، عملکردی مطمئن و طول عمر بالایی دارند.

جهت بررسی مشخصات و انتخاب مدل مناسب، جدول زیر میتواند راهنمای شما باشد.

لیست کمپرسور پیستونی ایرانی

- با الکتروموتور الکتروژن یا موتوژن

- تک فاز و سه فاز

- دارای یکسال گارانتی

|

MODEL |

ظرفیت مخزن (LIT) |

فشار کاری (BAR) |

قدرت الکتروموتور (KW) |

قدرت الکتروموتور (HP) |

ظرفیت هواساز (LIT/MIN) |

|---|---|---|---|---|---|

|

CM 250 |

250 |

7 |

1.5 |

2 |

290 |

|

CM 350 |

350 |

7 |

2.2 |

3 |

420 |

|

CM 500 |

500 |

8 |

4 |

5.5 |

750 |

|

CM 750 |

750 |

8 |

5.5 |

7.5 |

950 |

|

CM 900 |

1000 |

10 |

7.5 |

10 |

1420 |

|

CM 1000 |

1000 |

8 |

11 |

15 |

1500 |

|

CM 1500 |

1500 |

9 |

15 |

20 |

2500 |

پمپ باد پیستونی

پمپ باد پیستونی به عنوان یک راهکار مطمئن و کارآمد در فشرده سازی هوا با ترکیب طراحی ساده و عملکرد دقیق، گزینه ای مناسب برای صنایع متنوع محسوب میشود. آشنایی با اجزای فنی و نحوه عملکرد این دستگاه، به همراه رعایت نکات نگهداری، میتواند بهره وری سیستم باد شما را به طور چشمگیری افزایش دهد.

در ویدئو انیمیشنی زیر، به صورت کوتاه با نحوه عملکرد پمپ باد پیستونی و مزایای آن آشنا میشوید.

خرید کمپرسور پیستونی

اگر به دنبال کیفیت بالا، دوام طولانی، و راندمان بینظیر در تجهیزات هوای فشرده هستید، بادرو کمپرسور آماده است تا شما را در خرید کمپرسور پیستونی همراهی کند. ما با ارائه طیف گسترده ای از کمپرسورهای پیستونی برای مصارف صنعتی، نیمه صنعتی و خانگی، انتخابی مطمئن برای هر نیاز کاری شما هستیم.

شما میتوانید با متخصصین بادرو کمپرسور تماس بگیرید و از مشاوره تخصصی رایگان بهرهمند شوید و بهترین کمپرسور پیستونی را با مناسبترین قیمت و گارانتی معتبر تهیه کنید. بادرو کمپرسور، تضمین کیفیت و رضایت شماست!

راههای ارتباط با بادرو کمپرسور

تماس تلفنی

- ۰۲۱-۶۶۶۰۹۳۴۵

- ۰۲۱-۶۶۶۸۷۳۳۷

- ۰۲۱-۶۶۶۸۷۳۳۸

پیامرسانها

- تلگرام و واتساپ: 09128204891

- روبیکا: ۰۹۲۱۴۱۶۸۶۵۰

پمپ باد پیستونی کوچک

پمپ باد پیستونی کوچک از ابزارهای کاربردی در صنایع مختلف، تعمیرگاه ها و حتی مصارف خانگی است که با توجه به اندازه جمع وجور، عملکرد قدرتمندی ارائه میدهد. این نوع پمپ باد برای باد کردن لاستیک خودرو، موتورسیکلت، تجهیزات بادی و دستگاه های پنوماتیکی سبک بسیار مناسب است.

پمپ باد پیستونی کوچک نهتنها فضای کمی اشغال میکند، بلکه مصرف انرژی بهینهای نیز دارد. صدای تولیدی آن نسبت به مدلهای بزرگتر کمتر است و نگهداری آسانتری دارد. در انتخاب یک پمپ باد پیستونی کوچک باید به توان موتور، حجم مخزن، فشار خروجی و کیفیت ساخت توجه ویژه ای داشت.

رطوبت گیر کمپرسور پیستونی

برای حذف رطوبت کمپرسور پیستونی از رطوبت گیر کمپرسور که شامل درایر خشک کن و تله آبگیر می باشد، استفاده میگردد. خشک کن و رطوبت گیر باید هر دو نصب گردد تا هوای خشک و مطلوبی دریافت کنید. در مواقعی که قصد نداریم هزینه بیشتر برای خرید درایر صرف کنیم بهتر است از واتر سپراتور یا همان تله آبگیر استفاده شود.

همواره قطرات روغن و آب در خط تراکم هوا وجود دارد که موجب فرسودگی و زنگ زدن قطعات داخلی پمپ باد و مخزن و کمپرسورهای اسکرو یا پیستونی می شود. از این رو به حداقل رساندن استهلاک و صرفه جویی هزینه های تعمیرات و سرویس کمپرسور، مهمترین وظیفه درایر یا خشک کن پمپ باد می باشد.

نکات مهم جهت افزایش عمر کمپرسور باد پیستونی

عمر مفید کمپرسور باد پیستونی به عوامل متعددی بستگی دارد، در ادامه به مهم ترین عواملی اشاره میکنیم که با رعایت آنها میتوانید عمر کمپرسور پیستونی خود را افزایش داده و تا مدت ها از خرید مجدد این دستگاه بی نیاز شوید :

- استفاده از روغن باکیفیت و تعویض منظم آن: از آنجایی که روغن نقش روانکاری قطعات متحرک و خنککنندگی کمپرسور را برعهده دارد، استفاده از روغن نامرغوب یا عدم تعویض به موقع آن، باعث افزایش اصطکاک، سایش قطعات و در نهایت کاهش عمر مفید کمپرسور پیستونی خواهد شد.

- تنظیم فشار کاری مناسب: تنظیم فشار کاری کمپرسور بر اساس نیاز سیستم بسیار مهم است چراکه فشار بیش از حد باعث افزایش بار کاری کمپرسور پیستونی و کاهش عمر آن خواهد شد.

- خاموش کردن مرتب کمپرسور پیستونی جهت خنک شدن آن: کمپرسورهای پیستونی برای عملکرد صحیح نیاز به استراحت جهت خنک شدن دارند. کار یکسره با کمپرسور باد پیستونی باعث افزایش دمای داخلی کمپرسور و کاهش عمر آن میشود.

- انجام سرویسهای دورهای: انجام سرویسهای دورهای شامل بررسی وضعیت روغن، فیلترها، تسمهها و سایر قطعات باعث افزایش عمر مفید کمپرسور میشود.

کمپرسور پیستونی صنعتی

اول از هر چیزی باید به شما بگوییم که برای خرید کمپرسور پیستونی صنعتی، همانند سایر دستگاهها، باید به نکات بخصوصی توجه کنید تا از خرید خود رضایت کافی را داشته باشید. در مورد خرید کمپرسور پیستونی نیز باید به اطلاعات فنی و مهمی توجه کنید که عملکرد دستگاه به این عوامل وابسته است و به همین دلیل دارای اهمیت زیادی است.

کمپرسور پیستونی در دو شکل ایستاده و یا خوابیده طراحی میگردد که نوع ایستاده فضای کمتری را اشغال مینماید. در ظرفیت های بزرگتر از 500 لیتری همه دستگاهها دارای تابلو برق میباشند. از موارد مهم در انتخاب کمپرسور پیستونی ظرفیت و فشارکاری میباشد که جدول فنی در بالا آمده است.

با بادرو همراه باشید تا شما را هرچه بهتر با نکات مهم برای خرید این محصول آشنا کنیم:

- میزان قدرت کمپرسور پیستونی

در نظر گرفتن میزان قدرت یک کمپرسور که با اسب بخار (HP) مشخص می شود، روشی مناسب برای خرید کمپرسور باد مورد نیاز شما است.

کمپرسورهای صنعتی از این نظر معمولاً به طور دقیق ارزیابی می شوند، برای این که ببینید یک کمپرسور باد چه میزان اسب بخار توان دارد باید به توان الکتریکی آن هم توجه کنید. به طور مثال یک موتور ۵ HP واقعی روی مدار ۲۴ آمپر با ۲۲۰ ولت (قدرت تک فاز) کار می کند، در حالی که بیشتر کمپرسورهای خانگی روی یک مدار معمولی ۱۵ آمپر با ۱۱۰ ولت کار می کنند که اسب بخار واقعی آنها حدود ۲ HP واقعی است. همچنین اسب بخار یک کمپرسور باد با موتور بنزینی متفاوت از موتور الکتریکی است.

- فشار هوا

فشار هوا که به صورت اختصاری به آن PSI گفته می شود و معمولاً به ازای هر اینچ مربع یا PSI در پوند ارزیابی می شود. اکثر ابزارهای هوایی برای عملکرد مناسب به ۹۰ PSI احتیاج دارند، اما برای حفظ ۹۰ PSI در این ابزار هنگام خرید باید دستگاهی با فشار هوای بالاتر بخرید.

- حجم هوا

کمپرسور هوا برای شروع کار به تولید حجم معینی از هوا احتیاج دارد. حجم هوایی که یک کمپرسور تولید می کند با فوت مکعب در دقیقه (CFM) رتبه بندی می شود. دانستن میزان cfm کمپرسور هوا برای تعیین نوع ابزارهایی که کمپرسور می تواند آنها را به کار بیندازد، ضروری است. به طور مثال برای خرید یک کمپرسور خانگی دارای فشار هوای ۹۰ تا ۱۲۵، حجم هوا نیز باید ۳ الی ۴ باشد.

- تک مرحله ای یا دو مرحله ای بودن

یکی از مهمترین فاکتورهایی که باید هنگام خرید کمپرسور باد در نظر بگیرید این است که آیا به کمپرسور تک مرحله نیاز دارید یا دو مرحله ای؟ یک یا دو مرحله ای بودن یک کمپرسور هوا به اینکه چند بار هوا فشرده می شود، بستگی دارد.

کمپرسور باد پیستونی و محدودیت های آن

کمپرسور باد پیستونی با وجود مزیت های فراوانی که دارد، محدودیت هایی نیز دارد که ممکن است برای تمامی کارهای صنعتی مناسب نباشد، از جمله این محدودیت ها میتوان به موارد زیر اشاره کرد:

- بازدهی پایین تر انرژی: کمپرسورهای پیستونی بعلت مقاومت شیرها در تخلیه و حالت مکشی، بخاطر امکان نشت مابین سیلندرها و پیستونها، بازدهی انرژی کمتری دارند.

- حساس بودن به ورود مبرد بشکل مایع: در حالت ورود هرگونه مایع به محفظهی تراکم، سر و صدایی تولید شده و در ادامه کمپرسور صدمه خواهد دید.

- اندازهی بزرگ و همچنین پایین بودن نسبت "ظرفیت به وزن" در قیاس با دیگر کمپرسورها.

- داشتن لرز بعلت یکنواخت نبودن حرکت های مبرد.

- عدم توانایی کارکرد یکسره و نیاز به خاموش سازی کمپرسور جهت خنک شدن آن

محصولات مرتبط بادرو

- شرایط اقلیمی مانند رطوبت هوا، ارتفاع از سطح دریا و محلی کمپرسور نصب می گردد را در نظر بگیرید. این موضوع نیاز شما به درایر را مشخص می کند.

- حجم هوای مورد نیاز بر واحد زمان که همان ظرفیت کمپرسور است را برای کار خود مورد توجه قرار دهید.

- زمان کار و استراحت کمپرسور باید در نظر گرفته شود.

- در نظر گرفتن ضریب نشست در لوله کشی و دستگاه های مصرف کننده را فراموش نکنید.

- امکان کارکرد دستگاه های مصرف کننده هوای فشرده به صورت همزمان را در نظر بگیرید. برای مثال کارکرد سندبلاست با کمپرسور باید مورد توجه قرار گیرد.

- دور الکتروموتوری که روی کمپرسور نصب است را انتخاب کنید.

- میزان فشار مورد نیاز سیستم را تعیین نمایید.

- میزان صدا، لرزش و تاثیرات کمپرسور بر روی افراد مجموعه و روحیات آن ها را در نظر بگیرید.

- قیمت کمپرسور پیستونی و هزینه های نصب و راه اندازی سیستم را پیشبینی نمایید.

- احتمال این که در آینده دستگاه های دیگر نیز به مصرف کننده های هوا در مجموعه شما اضافه خواهد شد را مورد توجه قرار دهید.

- تمهیدات مناسب برای تعمیر کمپرسور پیستونی را در نظر داشته باشید.

پس از نصب کمپرسور یک نکته طلایی وجود دارد که در صورت رعایت کردن، افزایش عمر کمپرسور شما را سبب شده و شما را از خرید مجدد و یا تعمیر اجزای کمپرسور پیستونی معاف می سازد.

در مخزن کمپرسور همواره مقداری آب و رطوبت وجود دارد این رطوبت در صورتی که به لوله های انتقال هوا راه پیدا کند، سبب آسیب زدن به قطعات مختلف این دستگاه خصوصاً قطعات مکانیکی و شیرها می گردد. به همین علت برای آن که رطوبت و آب موجود در هوا را کنترل کرده و یا از بین برد، باید از خشک کن هوا استفاده کرد.

خشک کن هوا که آن را با درایر تبریدی نیز می شناسیم، سبب می شود که هوای خنکی ایجاد شده و آب موجود در مخزن رفته رفته خشک شده و از هوا جدا گردد. آبی که توسط درایر از هوا گرفته می شود، توسط یک شیر تخلیه که بر روی دستگاه تعبیه شده است گرفته شده و تخلیه آن نیز به صورت زمانبندی شده و خودکار صورت می گیرد.

قطعات کمپرسور باد پیستونی

اجزا و قطعات تشکیل دهنده کمپرسور باد پیستونی شامل موارد زیر میباشد:

- الکتروموتور

- کلید تنظیم کننده فشار اتومات

- هواساز کمپرسور پیستونی

- چرخ

- مخزن باد

- لاستیک لرزهگیر

- شیر یکطرفه کمپرسور

- سوپاپ اطمینان

هواساز کمپرسور پیستونی

هواساز کمپرسور پیستونی از اصلیترین بخشهای پمپ باد می باشد که وظیفه تامین نیروی محرکه لازم را ایفا میکند، انتخاب هواساز پمپ باد باکیفیت باعث صرفهجویی در هزینهها و وقت میگردد، از برندهای مطرح هواساز کمپرسور پیستونی اویل اینجکت میتوان به برند Fini ایتالیا، ABAC ایتالیا و Shamal ایتالیا اشاره کرد که هر سه در بازار ایران به خوبی شناخته شده و بسیاری از شرکت ها از این نوع استفاده میکنند.

هواساز پمپ باد FINI

هواساز پمپ باد ABAC

هواساز پمپ باد shamal

تعمیر کمپرسور باد پیستونی

تعمیر کمپرسور باد پیستونی یکی از موارد حیاتی برای حفظ عملکرد و طول عمر این دستگاههاست. در بسیاری از موارد، مشکلات کمپرسور با تعویض قطعاتی مانند هواساز، یا با تراشکاری سیلندر و تعویض پیستون و رینگها برطرف میشود. این دستگاهها در مقایسه با کمپرسورهای اسکرو که قطعات متحرک بیشتری دارند، سادهتر هستند؛ بااینحال، نگهداری اصولی آنها اهمیت زیادی دارد.

دلایل خرابی کمپرسور پیستونی

یکی از شایعترین دلایل نیاز به تعمیر کمپرسور پیستونی، اصطکاک بین قطعات است که با گذشت زمان و به دلیل فرسودگی رخ میدهد. این اصطکاک باعث تولید حرارت شده و اگر به موقع به آن رسیدگی نشود، میتواند به خرابی های جدی منجر شود.

اقدام به تعمیر و تعویض به موقع قطعات میتواند عمر مفید دستگاه را افزایش داده و هزینه های اضافی ناشی از خرابی های جدی تر را کاهش دهد.

نکات مهم در نگهداری کمپرسور باد پیستونی

برای عملکرد بهتر کمپرسور پیستونی، لازم است نکات زیر رعایت شوند:

- سرویس ماهیانه:

- از بین بردن گریس های اضافی و بررسی نشتی های روغن.

- کنترل وضعیت کابلهای برق و شناسایی اجزای پوسیده یا ضعیف.

- بررسی سطح روغن دستگاه، وضعیت فیلتر هوای فشرده و نشتیها.

بررسی سوپاپهای ایمنی: دو قطعه حیاتی این دستگاه شامل سوپاپ اطمینان و سوپاپ ایمنی هستند. عملکرد صحیح این قطعات باید به طور منظم بررسی شود تا از بروز خطرات جلوگیری شود.

کنترل فشار و آچارکشی: فشار دستگاه را در محدوده استاندارد نگه دارید و تمامی اتصالات را به صورت دوره ای آچارکشی کنید.

جلوگیری از نشت روغن: نشت روغن کمپرسور در بالای پیستون یکی از مشکلات رایج است که میتواند به خرابی کل دستگاه منجر شود. برای پیشگیری، باید حلقه های پیستون به طور مرتب تعویض شوند.

تشخیص صدای غیرعادی: اگر صدای کمپرسور تغییر کرد یا صدای غیرمعمولی شنیدید، این ممکن است نشانه ای از خرابی باشد که باید سریعاً بررسی شود.

مزایای نگهداری منظم

با نگهداری صحیح، علاوه بر افزایش طول عمر دستگاه، میتوانید کارایی آن را حفظ کرده و از هزینههای اضافی جلوگیری کنید. همچنین، این اقدامات به بهبود ایمنی دستگاه و کاهش خطرات ناشی از خرابی کمک میکند.

آشنایی با مزایای کمپرسور پیستونی

کمپرسور پیستونی از جمله دستگاه هایی است که با خرید آن ضرر نمی کنید. این دستگاه طول عمر بالایی دارد و در صورت تعویض مرتب روغن و بررسی قطعات صنعتی آن، بیشتر از آنچه فکرش را کنید برایتان کارکرد خواهد داشت. ظرفیت این دستگاه صنعتی بسیار متنوع بوده و مصرف پایینی نیز دارد. همچنین با قیمتی مناسب می توانید آن را برای کارخانه خود تهیه کنید. یکی دیگر از مهم ترین مزیت های آن، وجود تعمیرکاران و کارشناسان متخصص برای تعویض، تعمیر و نگهداری این وسیله است.

کمپرسور پیستونی صنعتی چه کاربردی دارد؟

کمپرسور پیستونی صنعتی از جمله دستگاه های پر استفاده در صنعت می باشد، صنایعی همچون پالایشگاه های نفت، کلیه کارخانجات مربوط به مواد شیمیایی و گاز طبیعی نیازمند کمپرسور پیستونی صنعتی اند، همچنین این کمپرسورها نقش مهمی در فناوری سردسازی و خنک کنندگی دارند.

نقش کمپرسور باد پیستونی در صنایع و خدماتی همچون غواصی، دندانپزشکی، اتومبیل سازی و کشاورزی را نمی توان فراموش کرد، این دستگاه علاوه بر ایمنی بالا، دارای قدرت بالایی نیز هست و انرژی فوق العاده ای را تولید می کند.

کمپرسور پیستونی یا کمپرسور اسکرو؟

اگر در فکر خرید کمپرسور بوده و هنوز نمی دانید که کمپرسور اسکرو برای کار شما مناسب تر است یا کمپرسور پیستونی صنعتی بیشتر به کار شما می آید، باید این نکته را یادآور شویم که حجم هوای مورد نیاز دستگاه های کارگاه شما از مهم ترین عواملی است که می تواند در انتخاب نوع کمپرسور به کمک شما آید.

در صورتی که حجم هوای مورد نیاز شما از ۱۲۰۰ لیتر بر دقیقه کمتر است و نیازی به روشن بودن دائمی کمپرسور ندارید، میتوانید کمپرسور پیستونی را انتخاب کرده و خریداری نمایید، به علاوه کمپرسور پیستونی برای فشار کاری بالای ۱۰ بار مناسب می باشد.

اما در صورتی که میزان تولید هوای مورد نیاز شما بیشتر از ۱۲۰۰ لیتر بر دقیقه باشد، بهتر است که به جای کمپرسور پیستونی، از کمپرسور اسکرو استفاده کنید. البته این نکته را فراموش نکنید که برای محافظت از کمپرسور خود یک درایر تبریدی را نیز سفارش دهید.

مصرف کنندگان کمپرسور باد پیستونی چه کسانی هستند؟

از آن جایی که هر ابزاری را بهر کاری ساخته اند، هر کدام از کمپرسورهای باد نیز دارای کاربردهای مشخصی بوده و از آن برای مواردی استفاده می شود که نیازمند ظرفیت های نسبتاً پایین هوای فشرده هستند.

از مهم ترین کاربردهای کمپرسور باد پیستونی می توان به موارد زیر اشاره کرد:

- کارگاه های صنعتی کوچک

- ساخت و ساز ساختمان

- کسب و کارهای کوچک

- تعمیرگاه های خودرو

سوالات متداول

کمپرسورپیستونی یا پمپ باد برای فشرده سازی هوای فشرده تا حداکثر ظرفیت 3000 لیتر بر دقیقه متناسب است، این کمپرسور دارای سیلندر و پیستون میباشد که با حرکت کردن پیستونها و در زمان تغییر حجم سیلندر موجب فشرده شدن هوای اطراف کمپرسور و منتقل شدن آنها به مخزن ذخیرهی هوا میگردد.

به ظرفیت هواساز و فشار کاری آن بستگی دارد. قیمت کمپرسور پیستونی از تقریبا حدود هشت میلیون تومان تا صد میلیون تومان میباشد و همانطور که ذکر شد از عوامل موثر در قیمت کمپرسور باد پیستونی میتوان به ظرفیت هواساز، فشار کار دستگاه و همچنین کیفیت آن اشاره کرد.

کمپرسورهای هوای فشرده سیلندر پیستونی یا از نوع پمپهای باد پیستونی از ظرفیت 50 لیتری تا 3000 لیتری با نسبت به احتیاج هوای فشرده صنعتهای مختلف انتخاب میشود که پرکاربردترین ظرفیت آنها مدل 250، 500 و 1000 لیتری هستند. از برندهای معروف آن می توان به فینی ایتالیا، آبک ایتالیا، ایرمک، فیاک و غیره اشاره نمود.

سلام، پمپ باد 750 لیتری ایستاده یکپارچه مناسب ماشین چاپ موجود دارید؟

سلام و عرض ادب خدمت شما

پمپ باد 750 لیتری سری CV با مدل ACM-750 با ماکزیمم فشارکاری 12 بار مناسب کار شما می باشد، لطفا جهت دریافت اطلاعات بیشتر و پیش فاکتور، با یکی از راه های ارتباطی زیر، با ما در تماس باشید.

شماره واتساپ و تلگرام: 09128204891

شماره ارتباطی روبیکا: 09214168650

شماره تماس: 8-66687337-021