کیفیت سنجی هوای فشرده

هوای فشرده به عنوان یکی از اساسی ترین منابع انرژی در صنایع مختلف، از تولید مواد غذایی و دارویی تا صنایع سنگین و خودروسازی، جزئی جدایی ناپذیر از فرآیند تولید محسوب میشود.

حتما تا به حال به این موضوع اندیشیدهاید که کیفیت سنجی هوای فشرده چه تأثیر مستقیمی بر فرآیندهای تولید، سلامت محصولات، طول عمر تجهیزات و در نهایت سودآوری کسبوکار شما دارد؟

آلودگیهای نامرئی موجود در هوای فشرده میتواند با کاهش کیفیت هوای فشرده، به یک تهدید پنهان تبدیل شود که هزینههای گزاف خرابی دستگاهها، افت کیفیت محصول و حتی ریسکهای بهداشتی را به همراه میآورند به همین دلیل، کیفیت سنجی هوای فشرده یک اقدام پیشگیرانه و کاملاً فنی است که نقش کلیدی در کاهش هزینههای پنهان و افزایش بهرهوری سیستم ایفا میکند.

این مقاله از بادرو کمپرسور، بهصورت جامع به موضوع کیفیت سنجی هوای فشرده میپردازد و راهکارهای فنی تضمین آن را بر اساس استانداردهای بینالمللی ارائه میدهد.

ناخالصی های هوای فشرده معمولاً از کجا می آیند؟

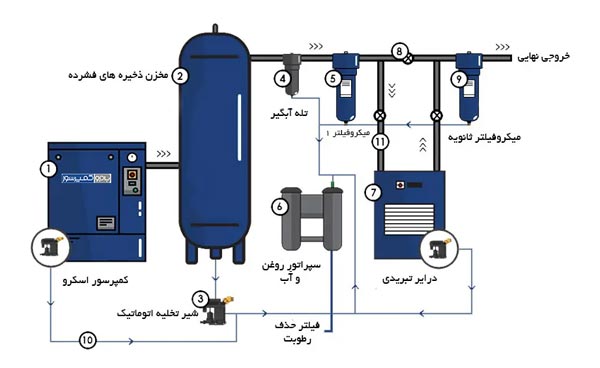

یک سیستم هوای فشرده مدرن شامل دستگاه کمپرسور باد می باشد و پس از آن خشک کن کمپرسور و فیلترها شامل میکروفیلترهای کمپرسور و تله آبگیر که اصطلاحاً سیستم فیلتراسیون نامیده میشود، قرار میگیرد.

کمپرسور باد هوای محیط را مکش کرده و تمام آلودگیهای موجود در هوا را نیز وارد سیستم میکند. حتی یک کمپرسور بدون روغن نیز ممکن است روغن را به سیستم وارد کند، زیرا بخار روغن از قبل می تواند بخشی از هوای ورودی باشد.

علاوه بر این، آب، ذرات معلق و آلایندهها پس از فشردهسازی همچنان در سیستم باقی میمانند و حتی تجهیزات جانبی مانند لولهها، شیرآلات، کوپلینگها و آببندیها نیز میتوانند منبع آلودگی ثانویه باشند.

فیلترهای متعدد بعد از کمپرسور برای حذف آلودگی های ناخواسته استفاده می شود، اما ذرات کوچک، بخار آب و بخار روغن همچنان از این فیلترها عبور می کنند. بنابراین، استفاده از درایر کمپرسور و میکروفیلترهای اولیه، ثانویه و کربن اکتیو برای تصفیه بیشتر هوا الزامی است.

کیفیت هوای فشرده چیست؟

همانطور که قبلا نیز اشاره کردیم هوای فشرده از مکش هوای محیط آغاز میشود، هوایی که بهطور طبیعی حاوی ذرات گردوغبار، رطوبت، بخار آب، بخار روغن و سایر آلایندههاست. در فرآیند فشردهسازی، غلظت این آلایندهها چندین برابر افزایش مییابد و در صورت عدم کنترل، وارد کل شبکه مصرف میشود.

بنابراین، کیفیت هوای فشرده تنها به «تمیز بودن» محدود نیست، بلکه ترکیبی از سه عامل اصلی است:

- ذرات جامد ( گرد و غبار): ذرات جامد موجود در هوا می توانند باعث سایش و رسیدن آسیب به تجهیزات شده و همچنین دقت ابزارهای اندازه گیری را کاهش دهند.

- آب (به صورت مایع یا بخار): وجود آب یا رطوبت در هوای فشرده می تواند باعث خوردگی، یخ زدگی و کاهش کارایی تجهیزات شود.

- روغن (به شکل بخار یا آئروسل): وجود روغن به هر صورت در هوای فشرده میتواند منجر به آلودگی محصولات، انسداد مجاری و کاهش عمر تجهیزات شود.

هنگامی که هوا به درستی تصفیه شود، تمیز و ایمن می شود، اما کیفیت هوای فشرده تنها با تمیزی آن مشخص نمیشود، بلکه به میزان خشکی آن نیز بستگی دارد. برای تعیین اینکه هوای فشرده چقدر تمیز و خشک است، باید تعداد ذرات با اندازه خاص موجود در یک متر مکعب هوا، نقطه شبنم و مقدار آئروسل های روغن و بخار را بشماریم.

استاندارد کیفیت هوا ISO چیست؟

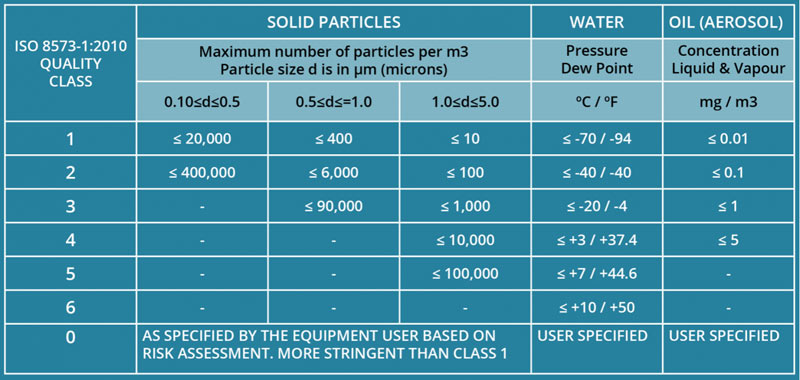

سازمان بین المللی استاندارد (ISO) استاندارد بین المللی را برای آزمایش کیفیت هوای فشرده ایجاد کرده است که به ISO 8573-1 معروف است. استاندارد کیفیت هوای ISO سه نوع آلاینده موجود در هوای فشرده را اندازه گیری می کند: آب، محتوای روغن و ذرات جامد. میکروارگانیسم ها و گازها را در نظر نمی گیرد.

یک کلاس هوای فشرده خاص بسته به میزان آلاینده های یافت شده اختصاص داده می شود. کلاس کیفیت هوا بر اساس ISO 8573-1 تنظیم شده است. این سیستم استاندارد پارامترها را از کمترین تا آلوده ترین منابع هوای فشرده تعریف می کند.

در زمینه مشخصات هوای فشرده، کمپرسورهای هوا بر اساس کلاس خلوص پس از فشرده سازی درجه بندی می شوند. بنابراین میتوانید با بررسی کلاس خلوص هوای مورد نیاز خود، تعیین کنید که به کدام نوع کمپرسور نیاز دارید.

کلاس 0 برای کیفیت هوا به چه معناست؟

کلاس 0 کیفیت هوای فشرده به عنوان سختگیرانهترین رده شناخته میشود. این سطح از طبقه بندی به معنای “صفر مطلق” آلودگی نیست، بلکه الزامات آن حتی از کلاس 1 نیز سختگیرانهتر است و معمولاً برای فرآیندهای بسیار حساس مانند تولید نیمههادی یا داروسازی پیشرفته کاربرد دارد.

انتخاب کلاس مناسب کیفیت سنجی هوای فشرده

نیاز صنعت شما تعیینکننده کلاس مناسب کیفیت سنجی هوای فشرده است. برای مثال، صنایع غذایی و دارویی معمولاً به کلاس 1.4.1 (بدون روغن) یا بهتر نیاز دارند، در حالی که یک کارگاه نجاری ممکن است با کلاس 4.6.3 نیز سازگار باشد.

تشخیص اینکه کدام آلاینده ها باید حذف شوند به شما کمک می کند تا تشخیص دهید به کدام تجهیزات نیاز دارید.

برنامه نظارت دوره ای و کیفیت سنجی هوای فشرده

دستیابی به کیفیت مطلوب در روز نخست کافی نیست. یک برنامه منظم کیفیت سنجی هوای فشرده برای اطمینان از تداوم استانداردها ضروری است. این برنامه باید شامل:

- نمونه برداری ادواری از نقاط کلیدی سیستم (نزدیک مصرفکننده نهایی).

- تست پارامترها مطابق با ISO 8573 (شمارش ذرات، اندازهگیری نقطه شبنم، تست روغن).

- تفسیر نتایج و اقدام اصلاحی به موقع، مانند تعویض فیلترهای اشباع شده یا بازسازی درایر.

برای طراحی و اجرای سیستم هوای فشرده با کیفیت تضمینشده، با متخصصان ما مشورت کنید.

شرکت بادرو کمپرسور به عنوان ارائهدهنده برتر تجهیزات هوای فشرده با نیم قرن سابقه، همراه با تیم مهندسی مجرب خود، آماده ارائه خدمات جامع است:

- مشاوره تخصصی برای تعیین دقیق کلاس کیفیت مورد نیاز صنعت شما.

- طراحی و انتخاب بهینهترین ترکیب تجهیزات (کمپرسور، درایر، فیلتر) با در نظرگیری صرفه اقتصادی.

- تأمین تجهیزات با کیفیت و قطعات اصلی.

- پشتیبانی فنی تلفنی جهت راهاندازی.

برای دریافت مشاوره رایگان و طراحی سیستم هوای فشرده منطبق بر استانداردهای صنعت خود، با کارشناسان ما تماس حاصل فرمایید.

☎️ فروش و بازاریابی تهران: 8-66687337-021 ( دو خط )

☎️ فروش و بازاریابی تبریز: 5-35514934-041 ( دو خط )

💬 شماره ارتباطی واتساپ و تلگرام : 09128204891

📲 شماره ارتباطی روبیکا: 09214168650

🚛 ارسال سریع به سراسر کشور

🎯 با بیش از نیم قرن تجربه در تأمین تجهیزات هوای فشرده، هدف ما ارائه کیفیت برتر و جلب رضایت مشتریان است.

نقش میکروفیلتر ها در تامین هوای پاک

از میکروفیلتر برای جداسازی ذرات هوا از آلاینده ها استفاده می شود. با این حال، هر فیلتر فقط تا حدی مؤثر است، زیرا هیچ میکرو فیلتری نمی تواند همه ذرات را جدا کند. ذرات بین 0.1μm تا 0.2μm سخت ترین فیلتر هستند.

روغن و آب به شکل آئروسل رفتاری مشابه سایر ذرات دارند و می توان با استفاده از یک فیلتر ادغام کننده آن را جدا کرد. در فیلتر، این قطرات مایع به هم می پیوندند و سنگین تر می شوند، بنابراین به پایین فیلتر فرو می روند.

این فیلتر می تواند روغن را در آئروسل و همچنین به صورت مایع جدا کند. با این حال، اگر روغن به صورت مایع باشد، باعث افت فشار بالا و انتقال روغن می شود. اگر روغن به شکل بخار باشد، جدا کردن آن دشوارتر است و به فیلتری نیاز دارد که حاوی مواد جذبی است، معمولاً کربن فعال.

تمام میکرو فیلترها به ناچار منجر به افت فشار می شود که سیستم هوای فشرده انرژی خود را از دست می دهد. فیلترهای ریزتر با ساختار محکمتر، آلایندههای بیشتری را از هم جدا میکنند، اما همچنین باعث افت فشار بیشتر میشوند و احتمال گرفتگی سریعتری دارند. این امر منجر به تعویض مکرر فیلتر و در نتیجه افزایش هزینه های نگهداری می شود.

بعلاوه، فیلترها باید ابعادی داشته باشند تا جریان اسمی را به درستی مدیریت کنند و آستانه ظرفیت بیشتری داشته باشند. این امر مدیریت برخی افت فشارها را به دلیل مقدار مشخصی انسداد آسان تر می کند.

خشک کن های هوا (درایرها) چگونه کار می کنند؟

درایر کمپرسور شامل درایر تبریدی و جذبی برای حذف رطوبت هوای فشرده استفاده می شود. خشک کن های تبریدی زمانی استفاده می شوند که حداکثر کیفیت هوای مورد نیاز کلاس 4 باشد، به این معنی که نقطه شبنم 3 درجه سانتی گراد یا کمتر باشد. اگر هوای فشرده با رطوبت کمتر (نقطه شبنم فشار کمتر) مورد نیاز است، باید یک خشک کن جذبی نصب شود.

تله آبگیر کمپرسور، مخزن کوچکی است که برای گرفتن ذرات آب تا ظرفیت 20 میکرون مورد استفاده قرار میگیرد. این رطوبت گیر کمپرسور دارای دو شیر ورودی و خروجی و یک شیر تخلیه میباشد. عملکرد دستگاه به این صورت است که هوای رطوبت دار از یک طرف وارد تله آبگیر شده و پس از جذب رطوبت هوا از سمت دیگر خارج میشود. از نامهای دیگر تله آبگیر کمپرسور میتوان به واترترپ ( Water Trap) و یا واتر سپراتور (Water Seprator) اشاره کرد.

نکات مهم در کیفیت سنجی هوای فشرده

- کیفیت هوای فشرده بایستی به صورت منظم و دوره ای مورد نظارت و ارزیابی قرار گیرد.

- نقاط نمونه برداری جهت تست کیفیت هوا باید به گونه ای انتخاب گردد تا نماینده کیفیت هوای فشرده در کل سیستم باشد.

- نتایج آنالیز حاصل از کیفیت سنجی هوای فشرده باید به دقت تفسیر شده و بر اساس آن، اقدامات اصلاحی مناسب انجام گیرد.